Übersicht der Glossarinhalte

- 5S / 5A Methode

- 5 Why / 5x Warum

- 8D-Report

- A3-Problemlösungsblatt

- ANDON Visuelle Produktionssteuerung

- APQP

- Benchmarking

- Box Plot

- Bullwhip Effect

- Conjoint Analyse

- Cp, Cpk, Pp, Ppk

- Design of Experiments (DoE)

- Design Thinking

- Die 5 M-Checkliste

- DMADV (Vorgehen in Design for Six Sigma)

- DMAIC (Vorgehen in Six Sigma)

- DRBFM Design Review Based on Failure Mode

- Erstmusterprüfung

- Fehlersammelkarte

- Flussdiagramm

- FMEA Failure Mode and Effects Analyses

- Frontloading

- FTA Fehlerbaumanalyse

- Histogramm

- Hoshin Kanri

- Ishikawa, Fischgräten-Diagramm, Ursache-Wirkungs-Diagramm

- Kanban Methode

- Korrelationsdiagramm

- Kundenentkopplungspunkt

- Lean Management

- Messsystemanalyse (GR&R)

- Mindmap

- Modulare Managementsysteme

- Multivari Studie

- Netzplantechnik

- Pareto-Diagramm

- PDCA Zyklus

- Poka Yoke

- Prüfplanung

- Produktentstehungsprozess

- Prozessfähigkeit

- QFD Quality Function Deployment

- Qualitätsregelkarte (siehe SPC)

- Qualitätsregelkreis

- RDMAIC (Strategische Passung sicherstellen, Transformation)

- Reklamationsmanagement

- Risikomanagement im Qualitätswesen

- Shopfloor Management

- SIPOC Methode

- Six Sigma

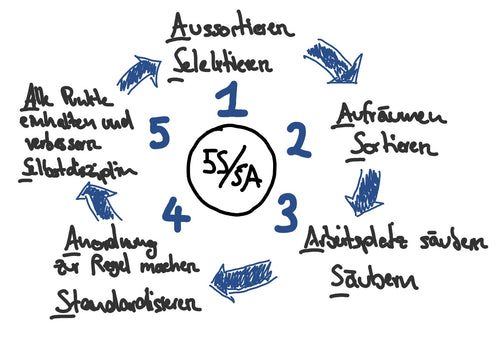

5S / 5A Methode

Bei der 5s Methode bzw. der 5a Methode handelt es sich um ein fünfstufiges Verfahren zur Verbesserung der Arbeitsplatzeffizienz, die jeder Mitarbeiter zu beherzigen hat, wenn Kaizen funktionieren soll: Seiri- Strukturieren - Aussortieren Seiton- Systematisierung - Aufräumen Seiso- Säubern - Arbeitsplatzsauberkeit Seiketsu- Standardisierung - Aktuelle Ordnung als Standards setzen Shitsuke- Selbstdisziplin - Alle Punkte beachten und mit Disziplin halten

Weitere Infos zum Thema

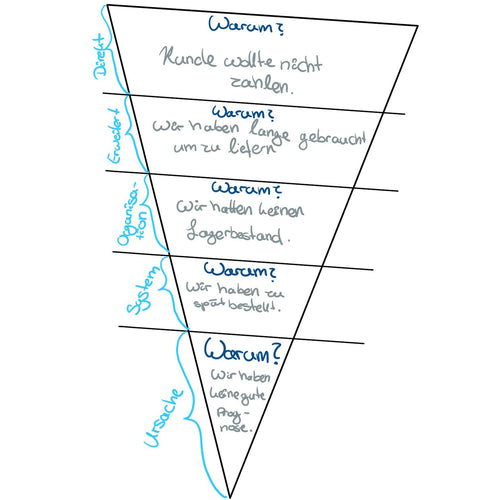

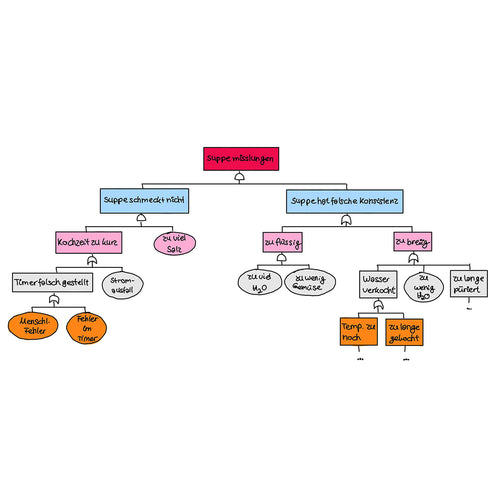

5 Why / 5x Warum

5 Why besteht aus den fünf “Warum?”-Fragen. Es handelt sich dabei um eine Methode im Qualitätsmanagement oder auch eine Fehler-Ursachenanalyse (Root-Cause-Analysis). Genutzt wird sie zur Bestimmung von Ursache-Wirkung. Das Ziel ist die Kernursache für ein Defekt oder Problem zu finden. Die Fragenzahl (5) ist symbolisch, muss also nicht eingehalten werden. Es soll nachgehakt werden, bis ein fehlerhafter Prozessschritt eindeutig identifiziert ist. Der Kausalzusammenhang kann beispielsweise umgekehrt formuliert werden.

Weitere Infos zum Thema

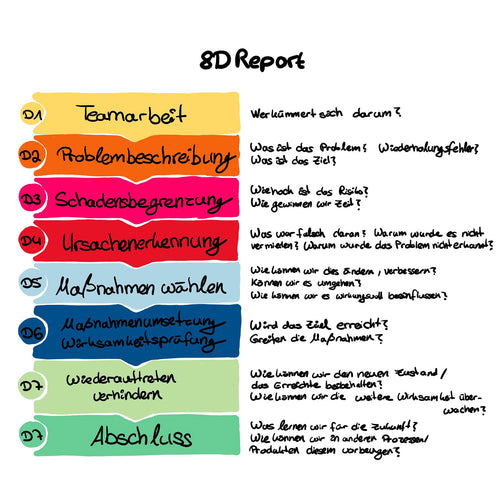

8D-Report

Ein 8D-Report ist ein Dokument, dass im Rahmen des Qualitätsmanagements bei einer Reklamation zwischen Lieferant und Kunde ausgetauscht wird. Er ist Bestandteil eines Reklamationsmanagements. Der 8D-Report ist standardisiert und als Vorgabe im Rahmen der IATF 16949 in der Automobilindustrie eingeführt. Der Kunde wird fortlaufend über den Stand der Korrekturmaßnahmen informiert und kann sich sachkundig in die Problemlösung einbringen.

Weitere Infos zum Thema

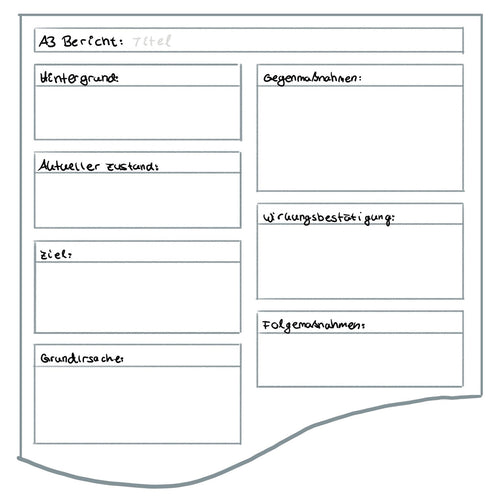

A3-Problemlösungsblatt

Richtig angewendet, unterstützt das in Japan entwickelte A3-Problemlösungsblatt sowohl den kontinuierlichen Verbesserungsprozess in den Unternehmen als auch den Strategieentwicklungs- oder Entscheidungsprozess. Verschiedene Arten von A3-Reporten visualisieren einen systematischen Denkprozess und helfen so exzellenten Unternehmen in ihrer Weiterentwicklung.

Weitere Infos zum Thema

ANDON Visuelle Produktionssteuerung

Die optische Darstellung von Informationen über Arbeitsabläufe, Produktionsstörungen und Ergebnisse sorgt in der Produktion für Transparenz. Sie fördert die Identifikation der Mitarbeiter mit dem Unternehmen, dem Arbeitsbereich und der Arbeitsaufgabe. Die visuelle Produktionssteuerung (ANDON) wird so zu einem wichtigen Beitrag zur schlanken und fähigen (Lean-) Produktion.

Weitere Infos zum Thema

APQP

APQP bedeutet ausgeschrieben Advanced Product Quality Planning und übersetzt Produkt-Qualitätsvorausplanung (PQVP). Das Ziel hiervon ist es, notwendige Änderungen zu erkennen, Fehlervermeidung und die Anforderungen der Kunden sicher erfüllen zu können, bevor das Produkt in Serie produziert wird. Eine einheitliche Dokumentationsstruktur macht die Herstellung transparenter und Produktionslenkung einfacher. Um ein hochwertiges Produkt zu garantieren, werden die Maßnahmen vor Produktionsstart durchgeführt. Zusammengefasst ist APQP ein strukturiertes Verfahren zur Definition und Ausführung von Maßnahmen in der Qualitätsplanung.

Weitere Infos zum Thema

Benchmarking

Benchmarking bietet Unternehmen die Möglichkeit des kontinuierlichen Vergleichs der eigenen Leistungen mit denen des Wettbewerbs oder den Unternehmen, die als die Besten gelten. Es gilt, Best Practices zu identifizieren, damit Wettbewerbsvorteile geschaffen werden können.

Weitere Infos zum Thema

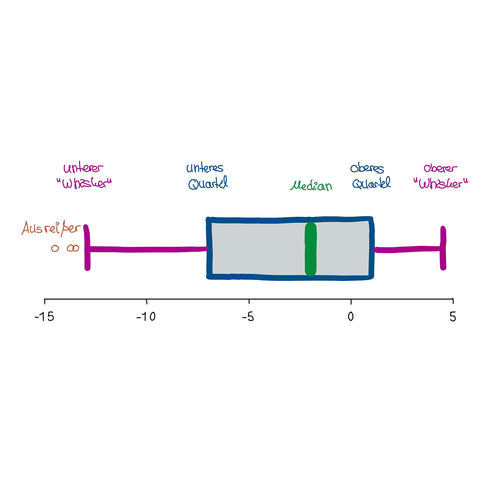

Box Plot

Ein Box Plot, auch Box-Whisker-Plot oder zu Deutsch Kastengraphik genannt, ist ein Diagramm, das zur grafischen Darstellung der Verteilung eines mindestens ordinalskalierten Merkmals verwendet wird. Es fasst verschiedene robuste Streuungs- und Lagermaße zusammen. Die Bestandteile sind ein Rechteck (=Box) und 2 Linien (=Antennen, Whisker), die das Rechteck verlängern und durch einen Strich abgeschlossen werden. Außerdem gibt es einen strich in der Box (=Median). Es wird eine visuelle Zusammenfassung der Variabilität von Werten in Datasets bereitgestellt.

Weitere Infos zum Thema

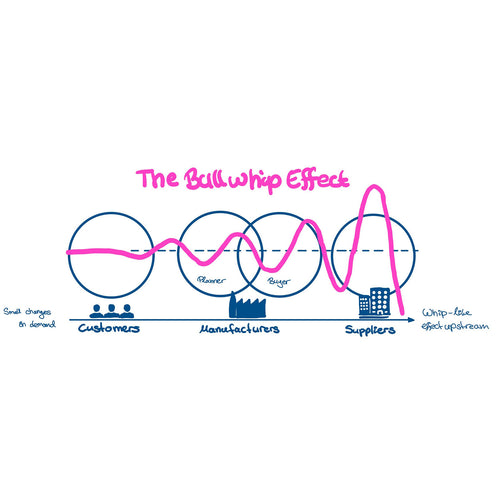

Bullwhip Effect

Der Bullwhip Effect wird zu Deutsch auch als Peitscheneffekt bezeichnet. Unter ihm ist die Auswirkung von Nachfrageschwankungen entlang einer mehrstufigen Lieferkette zu verstehen. Die Ursachen hiervon sind häufig mangelnder Informationsaustausch oder Abstimmungs- und Kommunikationsproblemen zwischen den einzelnen Akteuren einer Lieferkette. Er ist ein Phänomen in der Logistik, das im Supply Chain Management für massive Störungen sorgen kann. Hierbei neigen die Bestellungen beim Lieferanten zu größeren Schwankungen als Verkäufe an den Kunden. In einfachen Worten wird die Nachfrage der Kunden falsch eingeschätzt und somit dann eine zu hohe bzw. niedrige Bestellmenge beim Lieferanten aufgegeben.

Weitere Infos zum Thema

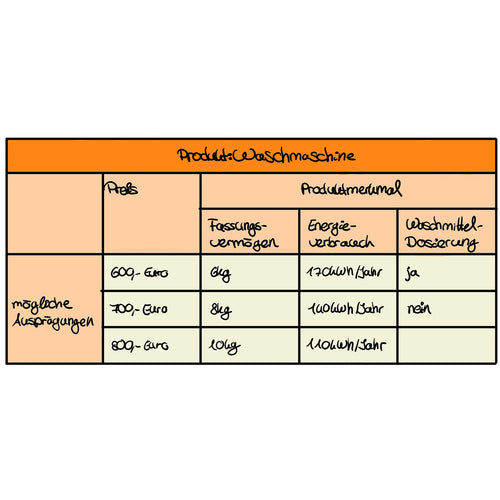

Conjoint Analyse

Im Rahmen von Kundenbefragungen wird untersucht, in welchem Maße einzelne Produktmerkmale und deren Kombinationen von den potenziellen Nutzern bevorzugt werden. Die Befragungen beziehen sich auf ein fiktives Gesamtprodukt, in deren Folge dann die Merkmale einzelner Eigenschaften entwickelt werden. Die Conjoint Analyse dient dazu, Marktpotenzial und Preispolitik abzuschätzen.

Weitere Infos zum Thema

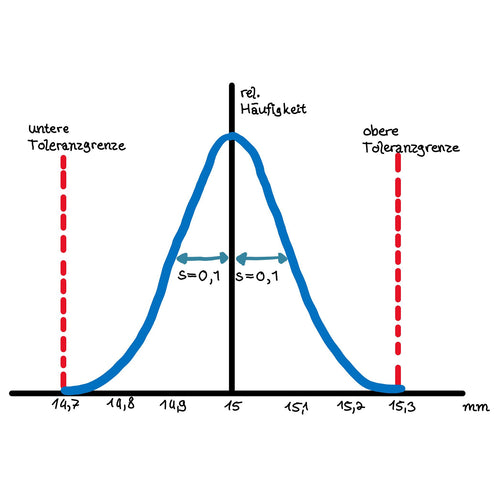

Cp, Cpk, Pp, Ppk

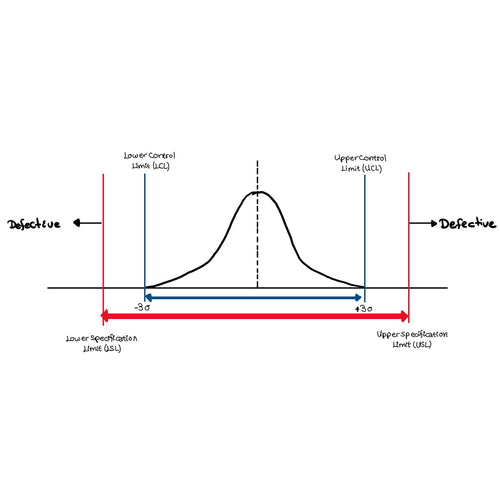

Cp und Cpk sind Kennzahlen, die der statistischen Bewertung von Prozessen in der Produktionstechnik dienen. Sie geben die Sicherheit der Erreichung von den Zielen an, die nach Spezifikation vorgegeben wurden. Ebenso geben sie das Verhältnis der vorgegebenen Toleranz zur Prozesssteuerung an. Cpk beinhaltet außerdem auch die Lage des Mittelwertes zur vorgegebenen Toleranzmitte. Es wird zur Berücksichtigung einer Mittelwertverschiebung, also zur Feststellung von Abweichung von der idealen Prozesslage genutzt. Capability of Process (Cp) ist Fähigkeit des Prozesses. Die Kennzahlen sind dimensionslos, das bedeutet, dass sie keiner Einheit zugeordnet sind. Je größer die Kennzahl, desto besser der Prozess. Der Cpk-Wert ist stehts kleiner oder gleich dem Cp-Wert. Es handelt sich hierbei außerdem um die Langzeit-Prozessfähigkeit, die Werte sind also die Bestimmung nach dem Serienanlauf. Pp und Ppk sind das Maß für die Gesamtprozessfähigkeit des Prozesses. Sie sind das Verhältnis, mit dem zwei Werte verglichen werden. Die Werte sind die Bestimmung vor dem Serienanlauf, also handelt es sich bei diesen um die vorläufige Prozessfähigkeit.

Weitere Infos zum Thema

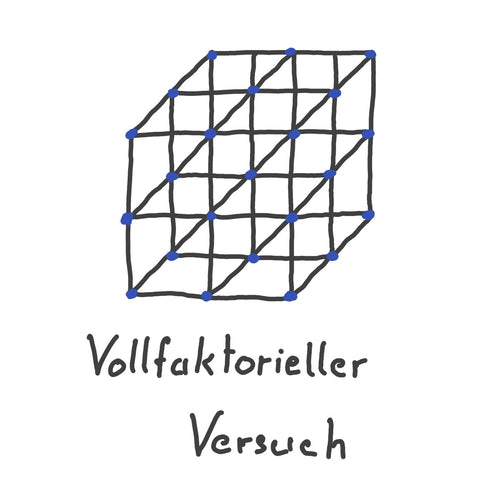

Design of Experiments (DoE)

Design of Experiments (DoE) ist eine Methodik zur Planung und statistischen Auswertung von Versuchen. Ziel von DoE ist es, mit einem möglichst geringen Versuchsaufwand möglichst viel über die Zusammenhänge von Einflussparametern (Inputs) und Ergebnissen (Outputs) zu erfahren. Die mit einer DoE gewonnenen Informationen über die Zusammenhänge von Input und Output sind (statistisch) abgesichert und die Effekte der Inputvariablen und ihrer Wechselwirkungen auf den Output sind quantifizierbar.

Weitere Infos zum Thema

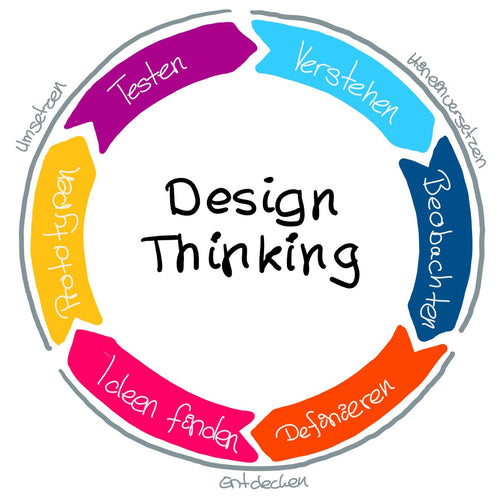

Design Thinking

Seinen Ursprung hat die Methode an der Stanford University in den 1950er Jahren. Bis zur heutigen Zeit wurden diverse Prozessmodelle für Design Thinking entwickelt. Führende Persönlichkeiten und Institute dahinter sind die: Design- und Innovationsberatung IDEO, das Hasso-Plattner-Institut und die Standford d.school. Das Hasso-Plattner-Institut beschreibt einen fünf-stufigen Prozess. Dieser besteht aus den Phasen Empathize, Define, Ideate, Prototype und Test. Design Thinking ist eine Disziplin, welche die Methodik und Sensibilität eines Designers nutzt, um die Bedürfnisse und Wünsche einer Kundengruppe (Wünschbarkeit) zu realisieren. Dabei müssen die technologische Machbarkeit und die Wirtschaftlichkeit der Idee für das Unternehmen mitberücksichtigt werden. Eine Innovation, aus Sicht des Design Thinking, ist die Schnittmenge dieser drei Aspekte.

Weitere Infos zum Thema

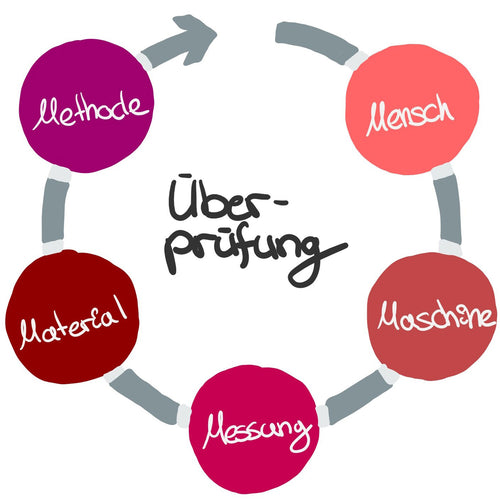

Die 5 M-Checkliste

Hierbei handelt es sich um die 5 wichtigsten Faktoren, die immer wieder überprüft werden müssen. Mensch Maschine Messung Material Methode

Weitere Infos zum Thema

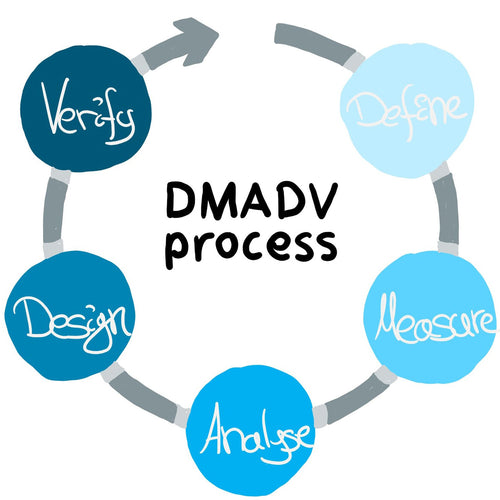

DMADV (Vorgehen in Design for Six Sigma)

Define-Measure-Analyse-Design-Verify (DMADV) ist der Kernprozess, also Ansatz, für “Design for Six Sigma (DFSS)”. Es kommt zum Einsatz, wenn ein Unternehmensprozess noch nicht als solcher definiert und etabliert worden ist oder ein bestehender Prozess ganz neu gestalten werden muss. Die Phasen sind nicht eindeutig definiert. DMADV bietet eine Orientierungshilfe für Innovations- und Entwicklungsvorhaben. Außerdem sichert es den Weg von der Idee bis hin zur konkreten und markfähigen Innovation.

Weitere Infos zum Thema

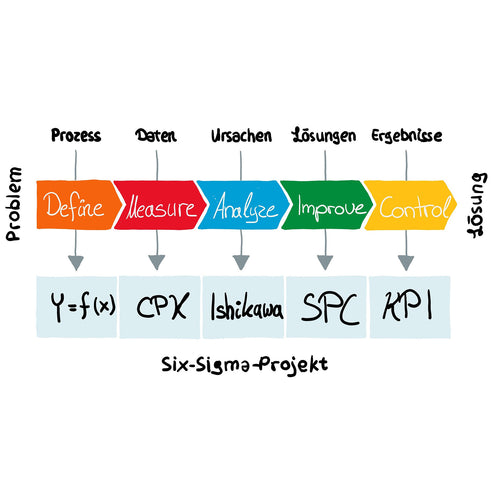

DMAIC (Vorgehen in Six Sigma)

Define-Measure-Analyse-Improve-Control (Definieren-Messen-Analysieren-Verbessern-Steuern) sind die 5 Phasen der Prozessfolge von DMAIC, welches für den Kernprozess des Qualitätsmanagement-Ansatzes von Six Sigma steht. Der DMAIC Zyklus verwendet Werkzeuge zur Verbesserung von betrieblichen Prozessen und dient der besseren Erfüllung von Kundenwünschen durch Effektivität und Effizienz. Er Zeichnet sich durch einen sequentiellen und übersichtlichen Verlauf aus. Es handelt sich dabei um eine anspruchsvolle Projektorganisation, die eine Schulung voraussetzt.

Weitere Infos zum Thema

DRBFM Design Review Based on Failure Mode

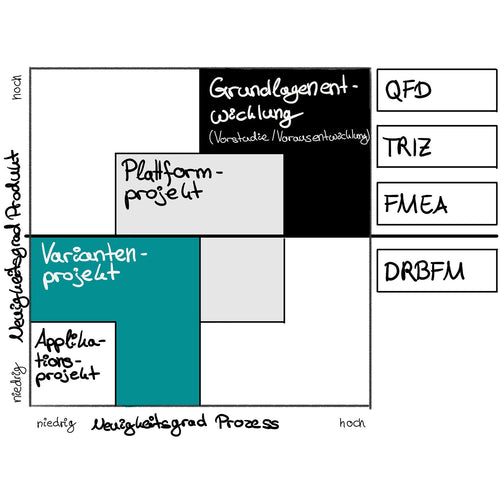

Design Review Based on Failure Mode wurde von Toyota entwickelt. Das Vorgehen ist aus der Erkenntnis entstanden, dass konstruktive Änderungen ein sehr großes Fehlerpotenzial enthalten. Durch die Kombination eines Design Reviews mit der Vorgehensweise der FMEA stellt DRBFM eine Systematik mit kreativem Freiraum dar.

Weitere Infos zum Thema

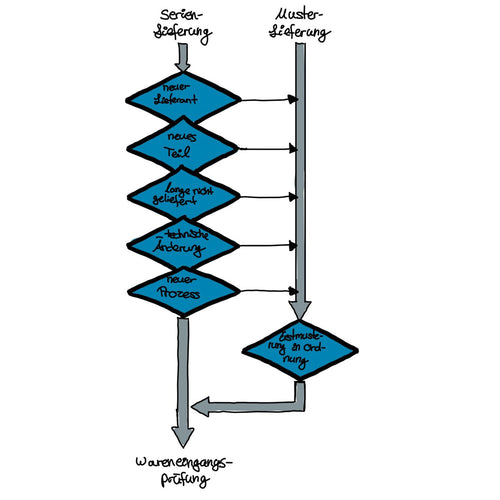

Erstmusterprüfung

Im Rahmen internationaler Vernetzungen bei der Herstellung von Gütern wächst die Abhängigkeit der Unternehmen von ihren Lieferanten. Zur Risikominimierung wurden eine ganze Reihe von Methoden eingeführt. Die Erstmusterprüfung erbringt den konkreten Nachweis, dass ein Lieferant die geforderten Qualitätseigenschaften seiner Werkstücke und Baugruppen unter Serienbedingungen leisten kann. Die Prüfung wird durch den Lieferanten oder den Abnehmer und von unabhängigen Prüfinstituten durchgeführt.

Weitere Infos zum Thema

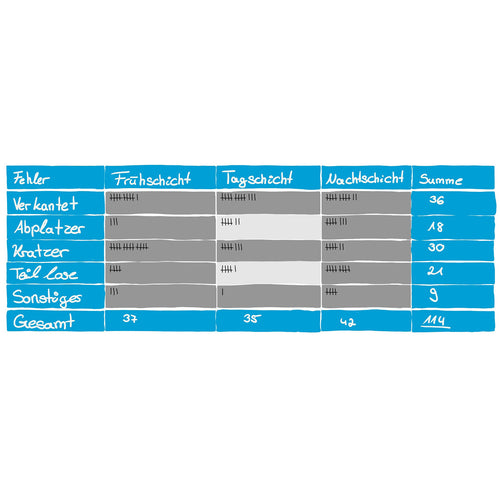

Fehlersammelkarte

Die Fehlersammelliste in eine spezielle Form von Prüfblatt, das im Rahmen der Qualitätskontrolle zum Einsatz kommt. Es handelt sich um ein etabliertes Verfahren zur Auswertung von attributiven Prüfungen, somit werden nur attributive Werte erfasst. Darunter fallen Infos über Fehlerart, Fehlerort und Fehlerhäufigkeit. Als eines der sieben Qualitätswerkzeuge dient die Fehlersammelkarte der Fehlererfassung und hilft Probleme zu finden.

Weitere Infos zum Thema

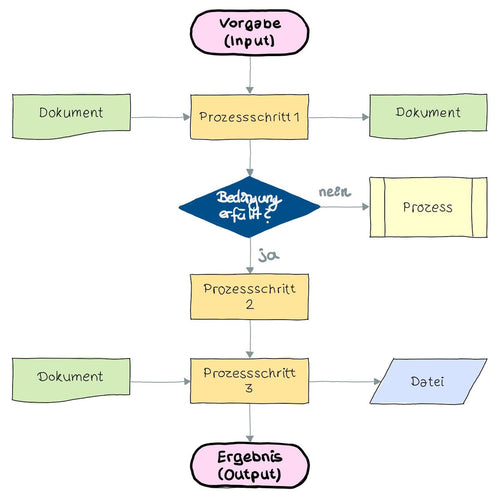

Flussdiagramm

Das englische Flowchart, auch Ablaufdiagramm genannt, beschreibt und stellt den Prozess, das System und den Algorithmus dar. Hier werden die, in Prozesskarten verankerten Prozesse, im Einzelnen näher dargestellt. Erreicht werden soll damit, dass der Betrachter einen schnellen Überblick über wesentliche Inhalte und Abläufe bekommt. Es ist eine Darstellung von Geschäftsprozessen und eine ideale Methode, um komplexe Prozesse, sowie Schritte, Abläufe und Entscheidungen eines Workflows, grafisch darzustellen.

Weitere Infos zum Thema

FMEA Failure Mode and Effects Analyses

FMEA ist eine Analysemethode, mit der potenzielle und tatsächliche Risiken in Produkten, in Prozessen und sonstigen technisch-organisatorischen Bereichen ermittelt werden können. In der Automobilindustrie und bei ihren Zulieferern ist die FMEA seit Jahren Standard. Als präventives Risikomanagement gewinnt sie in vielen anderen Bereichen an Bedeutung.

Weitere Infos zum Thema

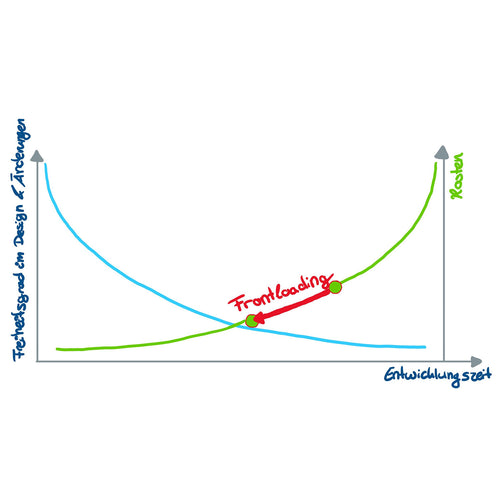

Frontloading

Frontloading bezeichnet die Verlagerung von Problemidentifikation und -lösung auf die frühen Phasen eines Innovations- und Entwicklungsprozesses. So lassen sich möglichst wichtige Produktentscheidungen durch virtuelle Versuche absichern. Fehlfunktionen werden schon sehr früh erkannt, die Produktqualität gesteigert, die „Time-to-Market“ verkürzt und Anlaufprobleme reduziert.

Weitere Infos zum Thema

FTA Fehlerbaumanalyse

Fehlerquellen zu erkennen und Funktionsausfälle zu vermeiden, erfordert während der Planung und Entwicklung eine systematische Analyse möglicher kritischer Pfade. Die Fehlerbaumanalyse nach DIN 25424 wurde entwickelt, um auch vernetzte Funktionsstrukturen zu analysieren und brauchbare Vorhersagen über das Ausfallverhalten zu machen.

Weitere Infos zum Thema

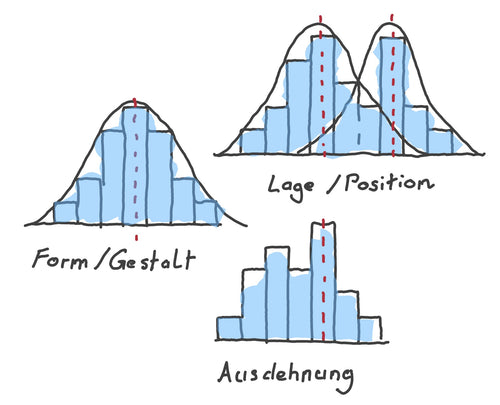

Histogramm

Mit dem Histogramm werden Zentrierung, Streuungund Formvon großen Datenmengen sichtbar gemacht und lassen die zugrundeliegende Verteilung bewerten. Für Rückschlüsse auf die Verteilungsart sollte n > 30 sein. Das Histogramm liefert Informationen für die Ergebnisvorhersage und bewertet, ob der Prozess prinzipiell geeignet ist, die Kundenanforderungen zu erfüllen. Mit dem Histogramm kann beurteilt werden, ob die Streuung der Daten durch Systematiken beeinflusst oder zufällig ist.

Weitere Infos zum Thema

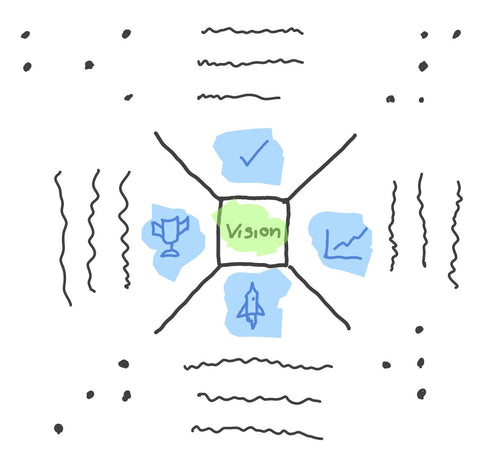

Hoshin Kanri

Hoshin Kanri / Management by Policy / Policy Deployment ist ein unternehmensumfassendes Planungs- und Steuerungssystem, Hoshin Kanri bedeutet im Japanischen: Ho= Methode oder Formular Shin= Kompass Kanri= Management oder Steuerung Der Begriff Hoshin Kanri steht für einen "strukturierten Strategieentwicklungs- und Realisierungsprozess". Hoshin Kanri gibt im Rahmen des kontinuierlichen Verbesserungsprozesses eine klare Richtung (Hoshin) und einen Umsetzungsplan (Kanri) vor. Als Methode dient die sogenannte X-Matrix oder Deployment-Matrix.

Weitere Infos zum Thema

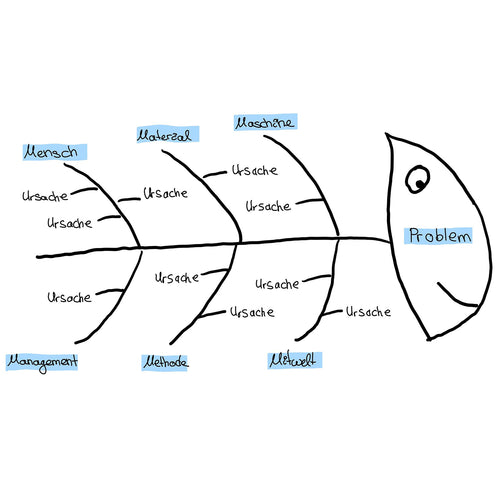

Ishikawa, Fischgräten-Diagramm, Ursache-Wirkungs-Diagramm

Bei Ishikawa handelt sich um eine grafische Darstellung des Zusammenhangs zwischen Ursache und der darauf beruhenden Wirkung, welche sowohl positiv als auch negativ ausfallen kann. Ursprünglich wurde sie im Rahmen des Qualitätsmanagements zur Analyse von Qualitätsproblemen verwendet. Das Ziel ist es, die Ursachen von Problemen zu identifizieren, analysieren und Lösungen zu finden. Der Aufbau dieser Darstellung ähnelt der Gräte eines Fisches.

Weitere Infos zum Thema

Kanban Methode

Kanban als Lean Management Werkzeug ermöglicht es das Pull-Prinzip über einfache und direkte Kommunikation umzusetzen. Dabei strebt man in der Fertigung niedrige Lagerbestände und kurze Durchlaufzeiten an. Zu diesem Zweck wird die Fertigung in selbststeuernde Regelkreise (nach dem Warenhausprinzip) unterteilt.Mit Hilfe von so genannten Kanbans (japanisch für: Schild/ Karte) löst der jeweilige Verbraucher nach dem Pull Prinzip einen Auftrag, mit einer meistens vordefinierten Menge aus. Die Menge ist meist auf Grund der Taktzeit und der Wiederbeschaffungszeit festgelegt. Heutzutage werden immer häufiger die realen Karten durch Virtuelle auf PC-Monitoren ersetzt (E-Kanban). Was die meisten nicht wissen: Bestände verdecken Fehler in ihren Prozessen! Reduzieren Sie mittels Kanban kontinuierlich Ihren Bestand in der Produktion (WIP), werden automatisch Probleme auftauchen. Deshalb hören Sie häufig von Ihren Führungskräften in der Produktion: "Kanban ist Mist!" Der sogenannte See der Bestände stellt dies bildlich dar.

Weitere Infos zum Thema

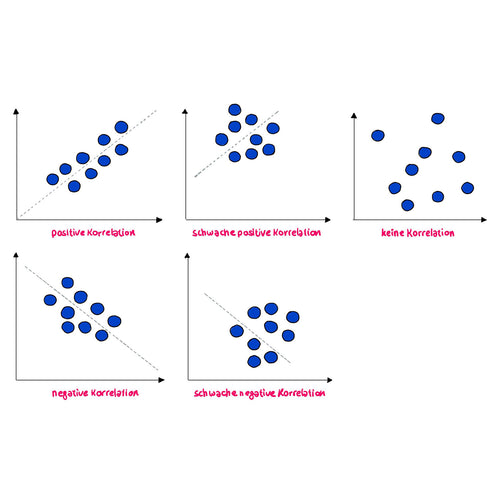

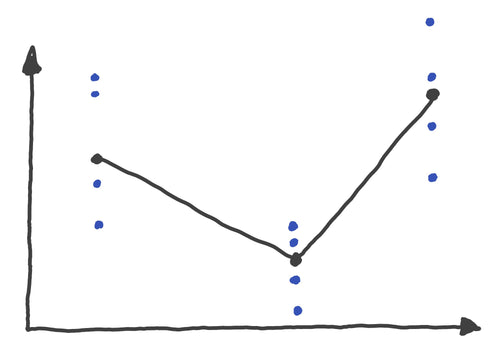

Korrelationsdiagramm

Das Steuerdiagramm stellt die Beziehung zwischen Merkmalen grafisch dar, welche paarweise an einem Objekt aufgenommen werden. Die bestehende Abhängigkeit zwischen zwei Größen kann untersucht werden und als grafische Darstellung der Beziehung zwischen veränderten Faktoren verdeutlicht werden. Die Wertpaare werden in Kartesisches Koordinatensystem eingetragen, wodurch sich eine Punktwolke ergibt. Die Darstellung besagte Punkte erfolgt durch verschiedene Symbole.

Weitere Infos zum Thema

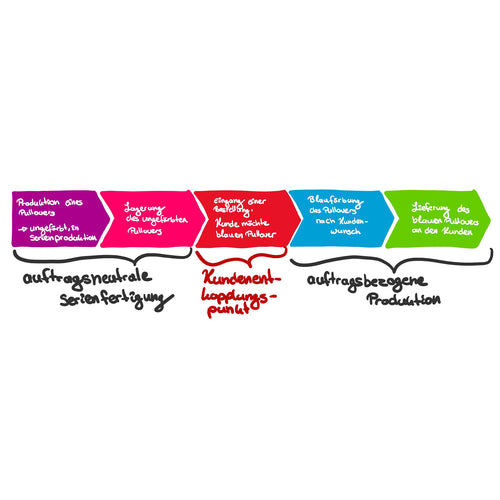

Kundenentkopplungspunkt

Der Kundenentkopplungspunkt (KEP) wird auch als Kundenauftragsentkopplungspunkt (KAEP) bezeichnet. Darunter zu verstehen ist die Stelle in Supply Chain bzw. der Wertschöpfungskette, ab der ein Auftrag einem bestimmten Kunden zugeordnet, also kundenauftragsbezogen, werden kann. Vor diesem Punkt wird kundenanonym aufgrund von Prognosen produziert und geliefert. KEP ist sozusagen der Übergang von einer auftragsneutralen Serienfertigung (Push) in eine auftragsbezogene Produktion (Pull). Dies ist eine gängige Prozessbetrachtung, vor allem in der Automobilindustrie. Beispielsweise wird ein Pullover zunächst ungefärbt produziert und gelagert, bevor er nach Kundenwunsch fertiggestellt wird.

Weitere Infos zum Thema

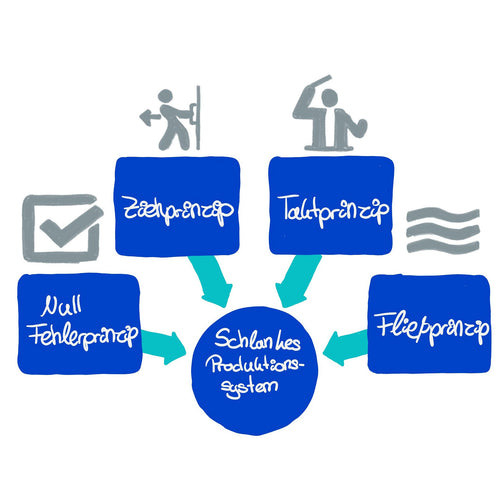

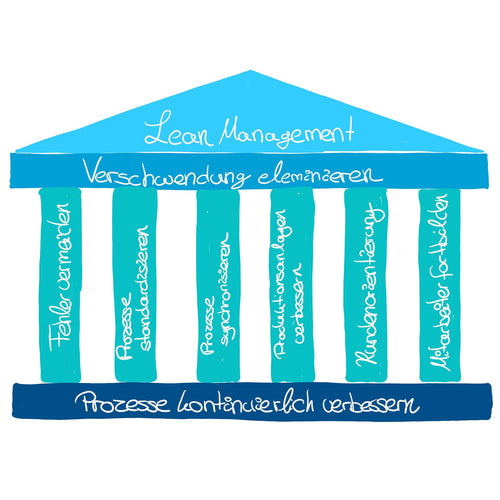

Lean Management

Lean Management bedeutet Werte ohne Verschwendung schaffen. Gesprochen wird von einer Unternehmensphilosophie, die eine effektive und effiziente Gestaltung der Wertschöpfungskette beinhaltet. Mit dem Fokus auf Kundenorientierung und Vermeidung von Verschwendung soll eine Kostensenkung im Unternehmen erreicht werden. Lean Management bezeichnet die Gesamtheit der Denkprinzipien, Methoden und Verfahrensweisen. Es ist der Ansatz der kontinuierlichen Prozessoptimierung.

Weitere Infos zum Thema

Messsystemanalyse (GR&R)

Mit der Messsystemanalyse (MSA), im Englischen Measurement System Analysis, wird die Fähigkeit von Messsystemen bzw. Messmitteln geprüft. Hierbei wird überprüft,, ob das Messsystem geeignet ist in Bezug auf ... ... unter Produktionsbedingungen hergestellte Teile ... die Umgebung , in der es eingesetzt ... die Personen , von denen es bedient ... die Messaufgabe prinzipiell. In der Praxis werden Messsysteme viel zu wenig überprüft. Die Brauchbarkeit der Messsysteme ist somit häufig sehr schlecht. Auch ein neu kalibriertes Messsystem kann für die Messung, für die es eingesetzt wird, unbrauchbar sein.

Weitere Infos zum Thema

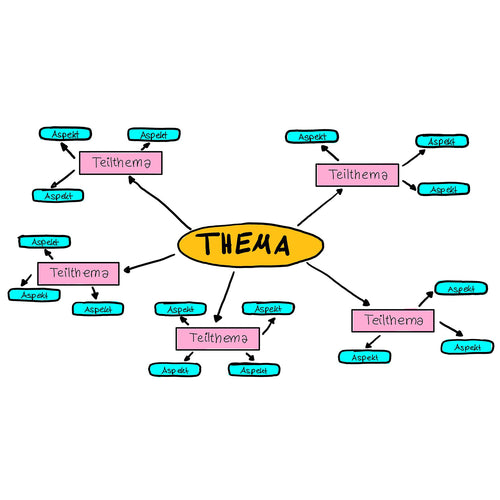

Mindmap

Die Mindmap, auch Gedanken- oder Gedächtnis[land]karte genannt, ist eine kognitive Technik und ein Diagramm zur Darstellung von Aufgaben, Wörtern, etc., die mit einem zentralen Konzept oder Thema verknüpft sind. Dieses zentrale Bild ist in der Mitte. Genutzt werden kann sie beispielsweise zum Erschließen und visuellen Darstellen eines Themengebiets oder zum Planen. So ist Mindmapping eine bildhafte Methode zum Darstellen und Strukturieren von Informationen.

Weitere Infos zum Thema

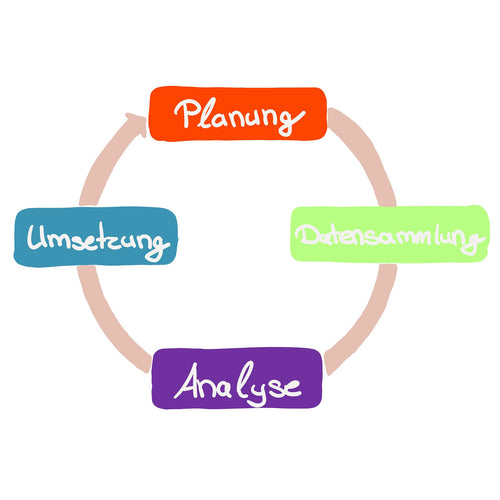

Modulare Managementsysteme

Oder auch Integrierte Managementsysteme ist die Verheiratung von mehreren (zertifizierbaren) Managementsystemen unter einem Dach. Bei der Umsetzung empfehlen wir den Weg der (1) Konzeption (Bestandsaufnahme, Unterlagensichtung, etc.), (2) Analyse (Soll – Ist- Vergleich, Interne Vorschriften, Gesetze, etc.), (3) Integrationsmatrix oder Redundanzmatrix erstellen und anschließend (4) Umsetzung.

Weitere Infos zum Thema

Multivari Studie

Multivari ist ein Denkansatz zur systematischen Prozessbeobachtung mit dem Ziel, Ursachen für die Prozessvariation zu identifizieren bzw. potenzielle Ursachen auszuschließen. Multivari Studien werden mit passiv erfassten Daten durchgeführt, d. h. der Prozess wird mit den üblichen Einstellungen betrieben. Dabei werden die Ergebnisse jedoch gezielt in attributiven Untergruppen wie z. B. Lieferanten, Materialchargen, Schichten, Linien, Werkzeuge etc. erhoben und ausgewertet, um deren Einfluss zu untersuchen.

Weitere Infos zum Thema

Netzplantechnik

Der Netzplan ist ein Instrument zur Planung und Steuerung von Projekten. Der Netzplan zeigt auf grafische Weise die logische und zeitliche Abfolge von Teilvorgängen. Der Großteil der erhältlichen Projektmanagementsoftware unterstützt die Netzplantechnik – die Darstellung in Form von Kästchen, angereichert mit Eigenschaften und Pfeilen ist den wenigsten Projektmitarbeitern unbekannt. Doch was steckt dahinter? Wie berechnet sich der von der Software ausgegebene kritische Pfad? Welche verschiedenen Möglichkeiten gibt es?

Weitere Infos zum Thema

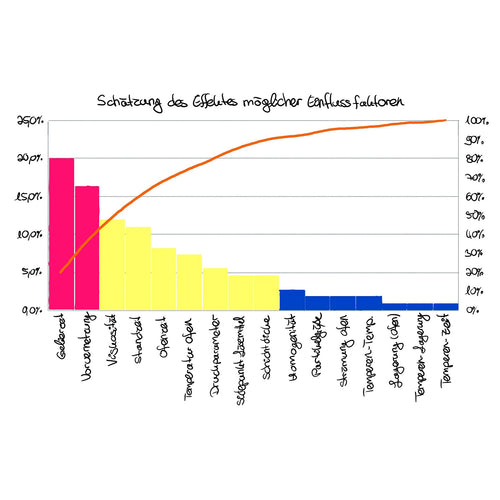

Pareto-Diagramm

Beruhend auf dem Pareto-Prinzip wird das Pareto-Diagramm verwendet, um die wichtigsten Bereiche für die Proessverbesserung zu identifizieren. Viele Problemauswirkungen sind meist auf eine geringe Anzahl von Ursachen zurückzuführen. Die Problem-Ursachen werden nach ihrer Bedeutung geordert und die Auswirkung des Problems kann als Fehlerhäufigkeit, aber auch als Kosten gemessen werden. So werden Ursachen gefunden, die die größte Auswirkung auf das Problem haben. Abgesehen davon, dient Pareto der Entscheidungshilfe, wie die Prioritäten gesetzt werden sollten.

Weitere Infos zum Thema

PDCA Zyklus

Der PDCA Zyklus beschreibt den Umgang mit Verbesserungsvorschlägen, von Mitarbeitern oder dedizierten Arbeitsgruppen. Diese werden im Kaizen mithilfe des PDCA Zyklus gestetet und auf Nutzbarkeit überprüft. P = Plan D = Do C = Check A = Act Es werden also sämtliche Vorgänge im Unternehmen ständig analysiert und verbessert. Wenn eine Verbesserung umgesetzt wurde, wird diese als Standard festgelegt und somit in das Prozessmodell des Unternehmens dauerhaft integriert- um später möglicherweise selbst wieder laufend Gegenstand von Verbesserungen zu sein.

Weitere Infos zum Thema

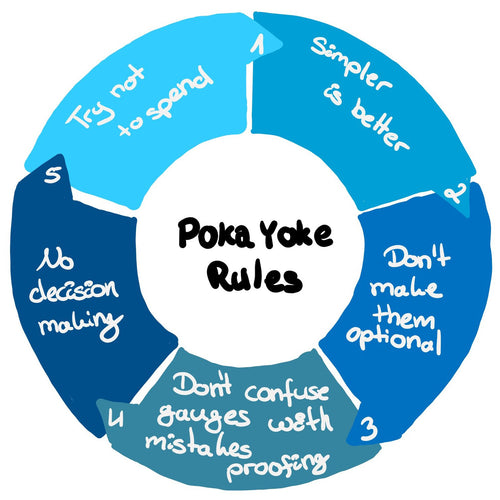

Poka Yoke

Poka Yoke ist eine Methode, Fehler im Produkt, die aus menschlichen Fehlhandlungen im Fertigungsprozess entstanden sind, zu vermeiden. Die Idee des reinen Poka Yoke Konzeptes entwickelt technisch einfache Lösungen, die Fehler komplett auszuschließen.

Weitere Infos zum Thema

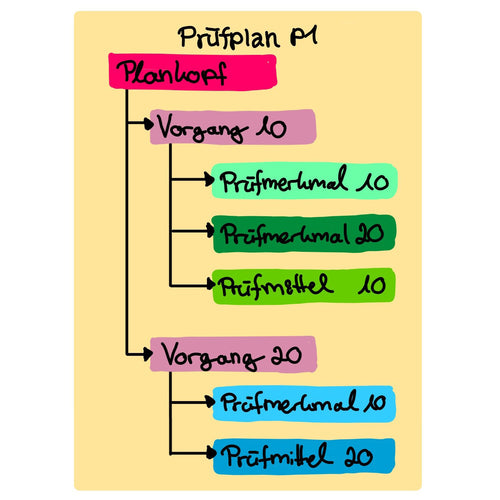

Prüfplanung

Qualitätsprüfungen sind für die gesamte Produktentstehung bis zur Auslieferung an den Kunden unerlässlich. Die Prüfplanung ist der zentrale Prozess eines CAQ Systems. In der Planungsphase wird festgelegt, was, wo, wann und wie zu prüfen ist. Prüfdatendokumentation und Verfügbarkeit geeigneter Prüf- und Messmittel sind zu klären. Die Komplexität erfordert ein hohes Maß an Sach- und Fachkenntnissen und Erfahrung.

Weitere Infos zum Thema

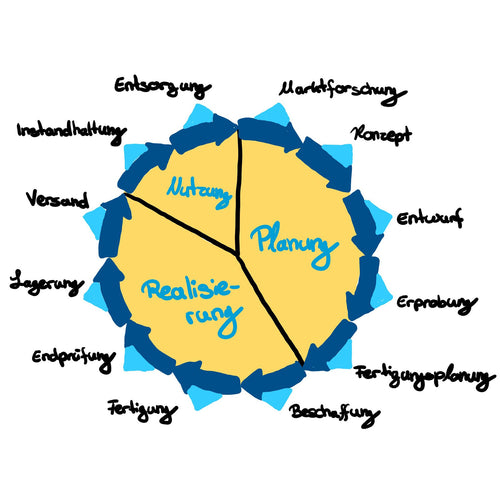

Produktentstehungsprozess

Der Produktentstehungsprozess, kurz PEP, ist ein Geschäftsprozess, welcher die Arbeitsabläufe von der Idee bis zur Produktion und dem Vertrieb umfasst. Dieser Kern-(Leistungs-)Prozess von Unternehmen dient der Entwicklung und Umsetzung von Innovationen und Produktideen. Projektmanagement ist erforderlich, um definierte Aufgaben strukturiert angehen und Richtlinien einhalten zu können.

Weitere Infos zum Thema

Prozessfähigkeit

Fertigungsprozesse können mit Hilfe geeigneter statistischer Modelle simuliert werden. Damit wird es möglich, Prognosen auf die Fähigkeit der Prozesse in Beziehung zu den qualitativen Anforderungen zu stellen. Durch geeigneten Methodeneinsatz kann so die Produktivität beeinflusst und erheblich verbessert werden. Prozessfähigkeit und Prozessbeherrschung bilden in Kombination die optimalen Voraussetzungen hoher Produktivität.

Weitere Infos zum Thema

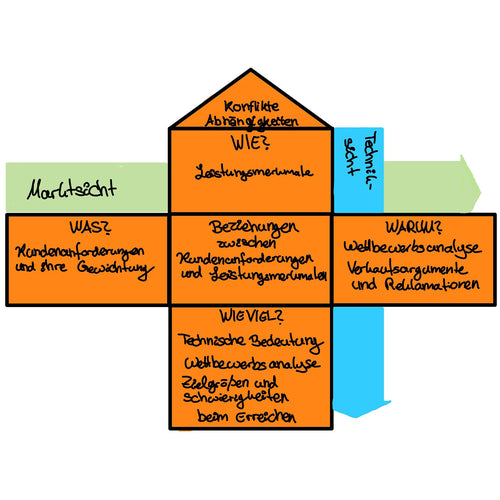

QFD Quality Function Deployment

Quality Function Deployment ist eine Planungsmethode. Zielkonflikte zwischen Kundenerwartungen, Wettbewerbsfähigkeit und Zielkosten werden an der Schnittstelle zwischen Kunden und Unternehmen gesteuert. QFD arbeitet mit dem House of Quality, einem Dokumentations- und Diskussionspapier.

Weitere Infos zum Thema

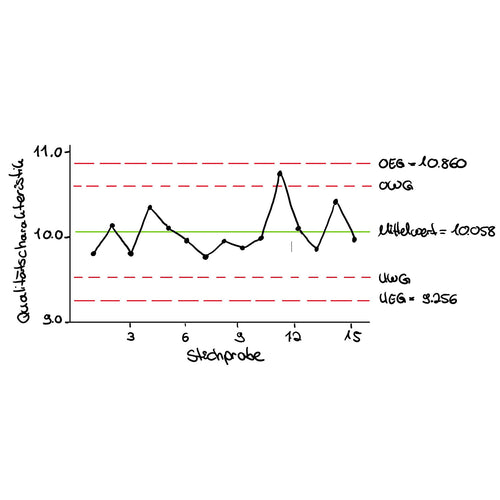

Qualitätsregelkarte (siehe SPC)

Die Qualitätsregelkarte, kurz Regelkarte genannt, ist ein wesentliches Werkzeug für die statistische Prozesslenkung zur Optimierung von Produktions- und Serviceprozessen. Sie zur Auswertung von Prüfdaten und Bewertung von Prozessen im Blick auf ihre zeitliche Qualitätskonstanz genutzt.

Weitere Infos zum Thema

Qualitätsregelkreis

Leitfaden zum Aufbau und Betrieb effektiver Regelkreise in Fertigung, Entwicklung oder Vertrieb. Die Regelung der Erfassung des Ist-Zustandes und der Veränderung der Stellgrößen ist das Ziel. Dem Zeitverhalten kommt dabei eine große Bedeutung zu. Qualitätsregelkreise lassen sich in allen Bereichen des Unternehmens installieren und in übergeordneten Regelkreisen zusammenfassen.

Weitere Infos zum Thema

RDMAIC (Strategische Passung sicherstellen, Transformation)

RDMAIC-Zyklus Der RDMAIC-Zyklus ist ein ganzheitliches und datenbasiertes Vorgehensmodell im Qualitäts- und Verbesserungsmanagement. Er unterstützt Organisationen dabei, Herausforderungen nachhaltig zu analysieren, zu optimieren und deren Wirksamkeit langfristig sicherzustellen. RDMAIC steht für Recognize, Define, Measure, Analyze, Improve und Control. Der Ablauf der sechs Phasen ist logisch aufeinander aufgebaut und ermöglicht es, Verbesserungen sowohl strategisch als auch operativ präzise umzusetzen. Die Recognize-Phase bildet den Einstieg. Hier werden relevante Themen und potenzielle Projekte identifiziert, die zur Unternehmensstrategie passen und einen klaren Nutzen versprechen. Dazu gehören das Sammeln von Verbesserungsfeldern, das Bewerten von Potenzialen sowie die Priorisierung der Themen. Typische Werkzeuge sind der Project Charter oder die Rumelt-Analyse, die helfen, den richtigen Fokus zu setzen. In der Define-Phase werden Ziele, Projektumfang und Erwartungen konkretisiert. Sie dient dazu, ein gemeinsames Verständnis über die Richtung des Projekts zu schaffen. Ebenso werden Dringlichkeiten kommuniziert, um einen „Sense of Urgency“ zu erzeugen und alle Beteiligten auf das gemeinsame Ziel einzuschwören. Die Measure-Phase legt anschließend die Grundlage für eine objektive Bewertung. Hier werden IST-Prozesse, Messgrößen und Kennzahlen erhoben sowie Reifegrade bestimmt. Die systematische Datenerfassung schafft Transparenz über den aktuellen Zustand und definiert gleichzeitig die relevanten KPIs, die später zur Erfolgsmessung dienen. In der Analyze-Phase werden Ursachen, Barrieren sowie Chancen und Risiken untersucht. Ziel ist es, die Lücke zwischen dem IST-Zustand und dem gewünschten SOLL-Zustand klar zu identifizieren. Werkzeuge wie die Kraftfeldanalyse oder die Gap-Analyse unterstützen dabei, Schwachstellen und Potenziale präzise herauszuarbeiten. Die Improve-Phase widmet sich der Entwicklung, Auswahl und Erprobung geeigneter Lösungen. Verbesserungsmaßnahmen werden entworfen, als Pilot getestet und hinsichtlich ihrer Wirksamkeit bewertet. Gleichzeitig spielen Beteiligung und transparente Kommunikation eine wesentliche Rolle, damit Veränderungen von Mitarbeitenden verstanden und akzeptiert werden. Zum Abschluss stellt die Control-Phase sicher, dass die erzielten Verbesserungen langfristig bestehen bleiben. Dazu gehören die Einführung neuer Standards, der Aufbau eines kontinuierlichen Monitorings, Feedback- und Review-Schleifen sowie die Integration der Veränderungen in die bestehenden Organisationsstrukturen. Werkzeuge wie SOPs, KPI-Dashboards und Kontrollpläne unterstützen dabei, Nachhaltigkeit sicherzustellen. Der RDMAIC-Zyklus hilft Unternehmen dabei, frühzeitig Klarheit zu schaffen, Entscheidungen faktenbasiert zu treffen und Veränderungsprozesse so zu gestalten, dass sie langfristige Wirkung zeigen. Er verdeutlicht, wie wichtig strukturierte Analysen, Testphasen und die konsequente Verankerung neuer Abläufe im Alltag sind – und bietet damit einen wirksamen Rahmen für kontinuierliche Verbesserung und nachhaltige Transformation.

Weitere Infos zum Thema

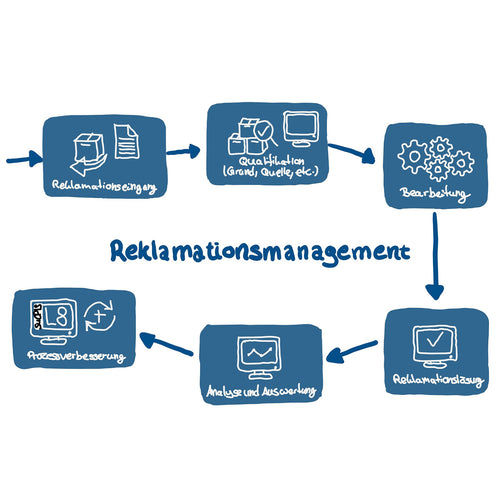

Reklamationsmanagement

Reklamationen sind Rückmeldungen vom Kunden, den Vertriebsstellen oder aus der eigenen Fabrik, die auf Abweichungen und Fehler hinweisen. Richtig erfasst und ausgewertet, sind sie eine wertvolle Quelle zur ständigen Verbesserung der eigenen Fähigkeiten und zur Vermeidung kostenintensiver Fehlerbehandlung. Die Reklamationsdaten sind Bestandteil des gesamten Qualitätsdatenmanagements.

Weitere Infos zum Thema

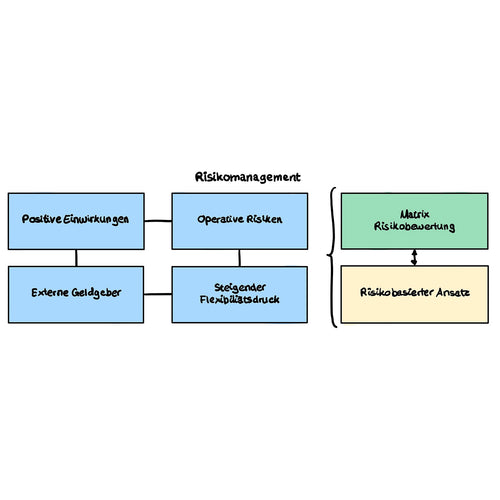

Risikomanagement im Qualitätswesen

Ein Hauptanliegen der Normrevision von 2015 ist es, einen systematischen und durchgängigen Ansatz zur Chancen- und Risikobetrachtung einzuführen, anstatt Vorbeugung als eine isolierte Komponente des QMS zu behandeln. Durch die Einführung des risikobasierten Denkens wird das QMS ein Instrument, um Risiken frühzeitig erkennen und zu bewerten und ggf. durch geeignete Maßnahmen zu reduzieren. Da mit der Revision der ISO 9001 die Kernaufgabe eines QMS darin besteht, vorbeugend zu wirken, enthält die Norm konsequenterweise keinen separaten Abschnitt mehr zu vorbeugenden Maßnahmen.

Weitere Infos zum Thema

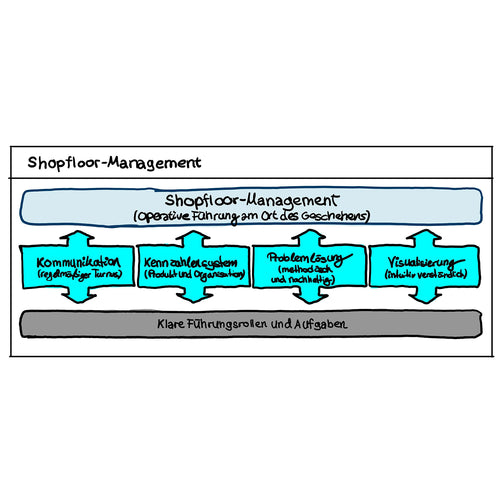

Shopfloor Management

Shopfloor Management ist ein Führungsinstrument welches auf Kommunikation, Visualisierung, Standardisierung sowie Problemlösung und kontinuierlicher Verbesserung basiert. Dabei ist dies als ein Organisationsmodell zu sehen, es beinhaltet definierte Aufgaben, Regeln und Werkzeuge für alle am Prozess beteiligten Personen. Es gilt als die operative Umsetzung der Lean - Prinzipien.

Weitere Infos zum Thema

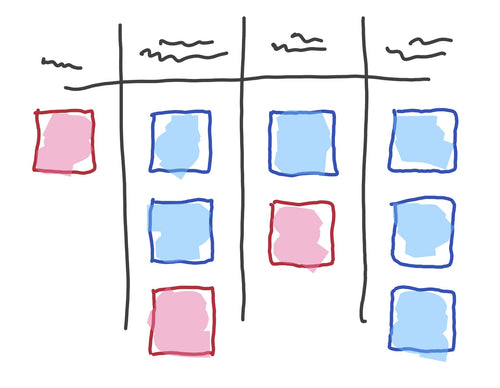

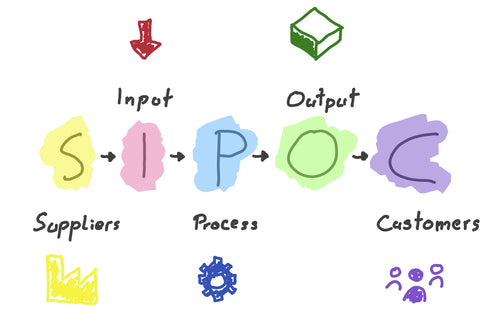

SIPOC Methode

SIPOC steht für Supplier, Input, Process, Output und Customer. Der SIPOC wird dazu verwendet, einen oder mehrere Prozess grafisch zusammenzufassen. Aus diesen Informationen werden Rückschlüsse über die relevanten In- und Outputs gezogen. Damit wird es häufig bei Prozessdesign- und Verbesserungsinitiativen verwendet, um relevante Informationen zu identifizieren, bevor ein Projekt gestartet wird. Es entsteht ein guter allgemeiner Überblick über ein Six-Sigma-Projekt. Für das Erstellen eines SIPOC-Diagramms, müssen Sie die fünf Bereiche des Prozesses spezifizieren und die potenziellen Lieferanten, Inputs, Outputs und Kunden identifizieren.

Weitere Infos zum Thema

Six Sigma

Six Sigma ist ein Managementsystem zur Prozessverbesserung, statistisches Qualitätsziel oder auch die Methode des Qualitätsmanagements. Die Kernelemente sind Beschreibung, Messung, Analyse, Verbesserung und Überwachen von Geschäftsvorgängen mit statistischen Mitteln. Fehler werden fokussiert und Abweichungen von Vorgaben festgestellt. Die Fehler sollen dadurch reduziert oder ganz vermieden werden. Von Unternehmen wird das Prinzip genutzt, um die Qualität zu steigern. Das Konzept basiert auf Statistik und dem Modell der Normalverteilung von Messwerten.

Weitere Infos zum Thema

Impulse 4 Excellence

Themen | Blog, Methoden & Werkzeuge

Entdecken Sie unseren Impulse 4 Excellence Blog und tauchen Sie ein in eine Welt voller inspirierender Themen und nützlicher Werkzeuge.

Von praktischen Tipps bis hin zu tiefgründigen Analysen bieten wir Ihnen spannende Inhalte, die Ihre Neugier wecken und Ihnen wertvolle Erkenntnisse liefern.