Kontinuierlicher Verbesserungsprozess (KVP)

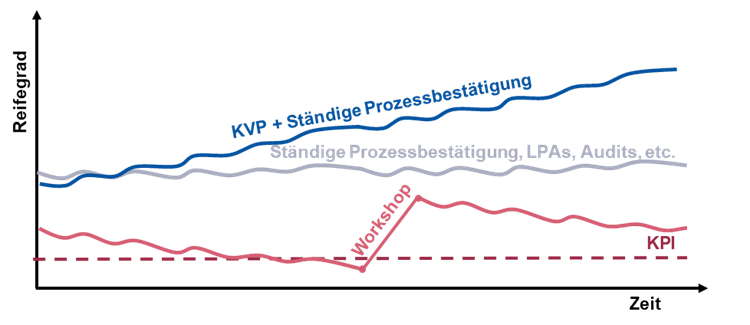

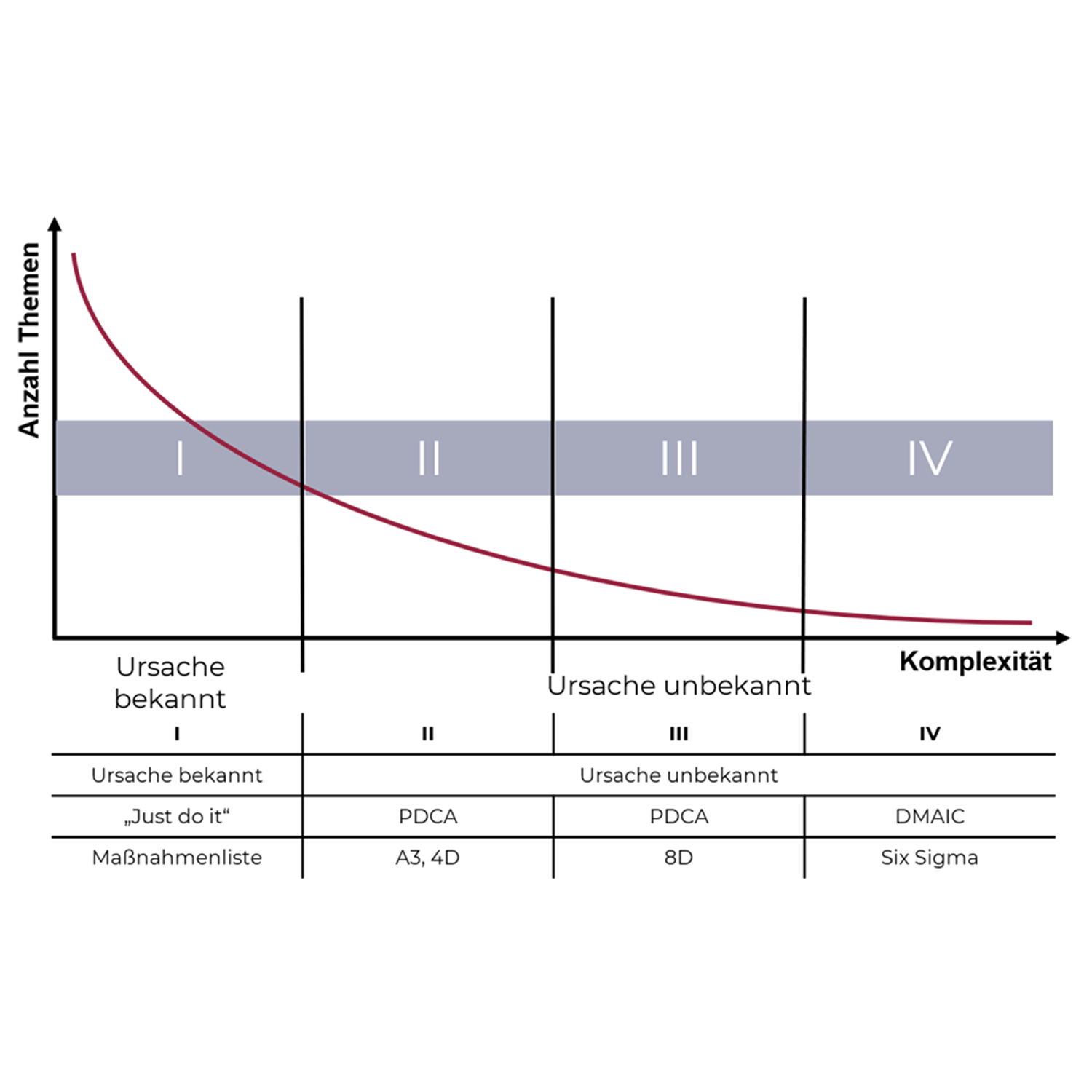

Im Herzen jedes erfolgreichen Unternehmens liegt der kontinuierliche Verbesserungsprozess (KVP), eine strategische Methodik, die es Organisationen ermöglicht, ihre Prozesse systematisch zu optimieren und ihre Leistung fortlaufend zu steigern.

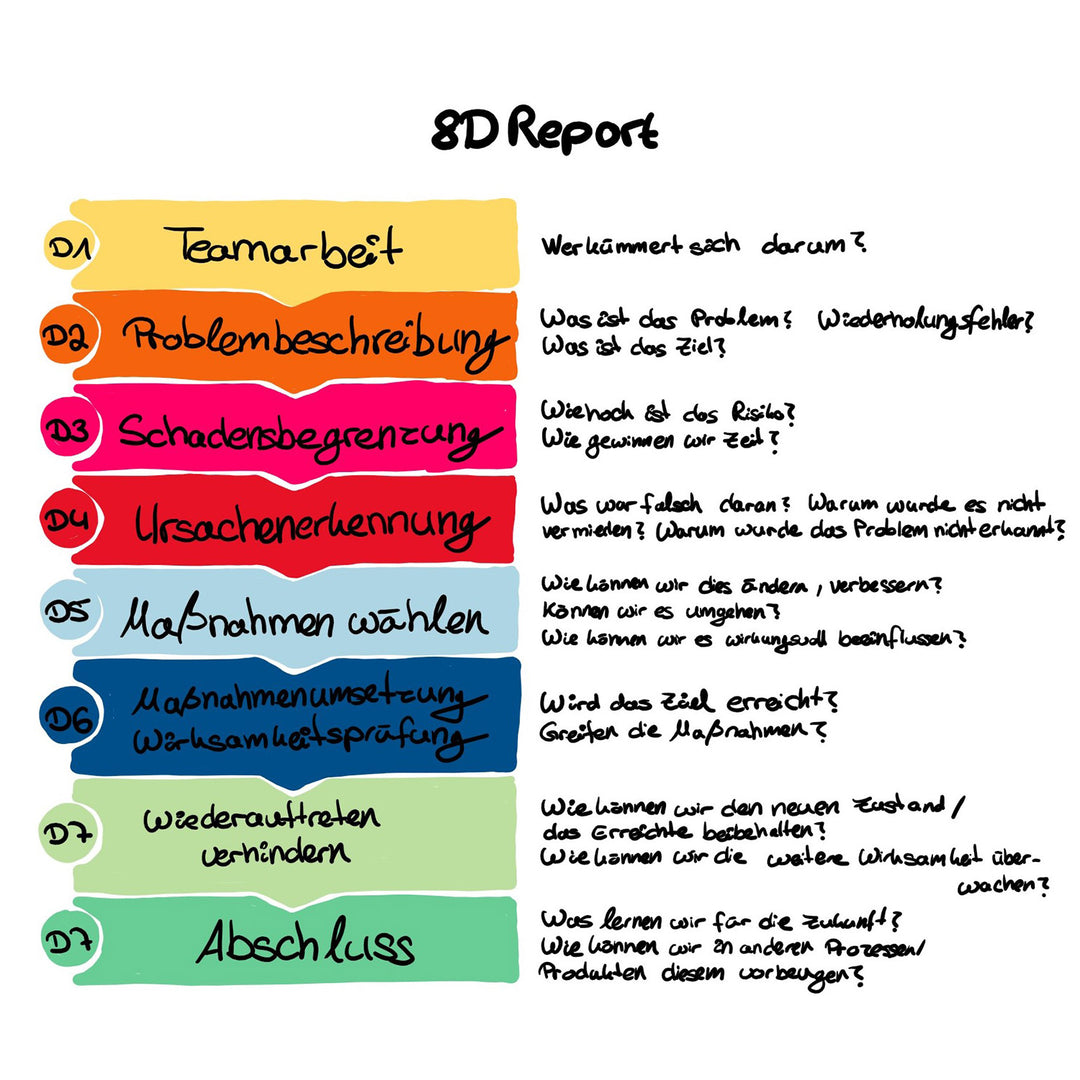

„Wenn ich eine Stunde Zeit hätte, um die Welt zu retten, würde ich 55 Minuten dafür verwenden das Problem zu definieren und nur 5 Minuten, um Lösungen zu finden.“ - [Albert Einstein]

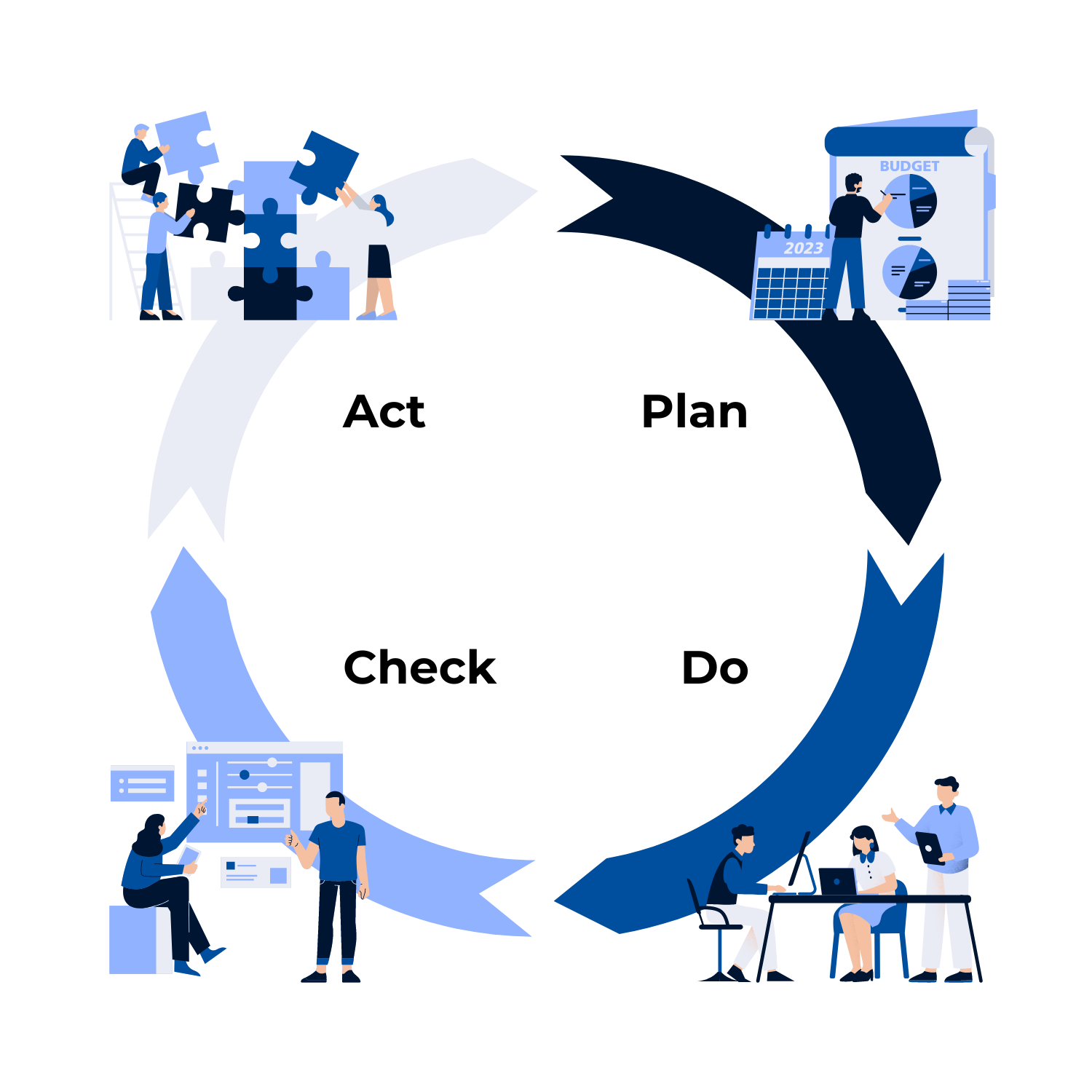

Durch die Implementierung von KVP können Unternehmen nicht nur ihre Effizienz und Produktivität verbessern, sondern auch eine Kultur der Innovation und des Engagements fördern. In unserer tiefgreifenden Betrachtung des KVP bieten wir Einblicke in die grundlegenden Prinzipien, Schlüsselstrategien und bewährten Methoden, die Unternehmen aller Größen und Branchen dabei unterstützen, ihre Ziele zu übertreffen und nachhaltigen Erfolg zu sichern.